手 机:18523963297崔工

Q Q:1015646647

地址:重庆市九龙坡区石桥铺华宇名都商务楼19-1

|

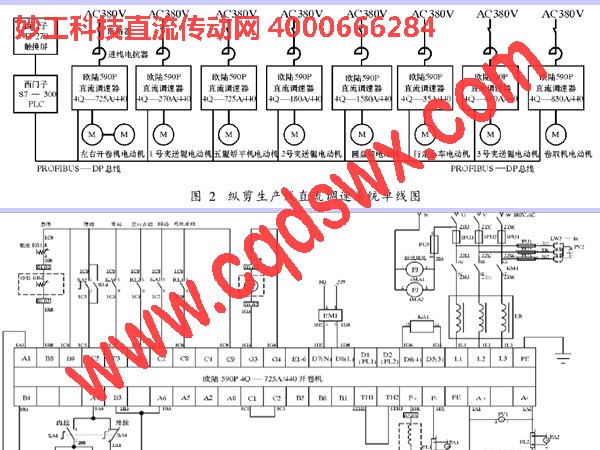

刘光星 张奇志 摘要:宝鸡石油钢管有限责任公司原纵剪生产线存在控制复杂、器件老化、各设备之间不能 实现速度同步等问题,为此,采用英国欧陆派克590P全数字式直流调速器对其纵剪生产线直流调速器进行了改进。其中电气控制系统采用西门子57-300 PLC控制,通过PROF IBU S-DP总线组成现场总线控制系统。现场应用表明,基于欧陆派克590P的纵剪生产线直流调速器能长期保持稳定的同步控制,生产效率提高4%以上,生产成本节约3%以上,同时还减少了电气故障。 关键词:欧陆派克590P纵剪生产线直流调速器调速同步 制造用于输送石油和天然气的钢管时,需要根据管径的大小,将板材按要求的宽度剪切。这种将从钢厂购进的热轧板卷(钢卷)展开,按规定的宽度纵向连续剪切,并将剪过的钢带重新卷成钢卷,供制管生产线作生产原料的工艺过程称之为纵剪。宝鸡石油钢管有限责任公司纵剪分厂的纵剪生产线,由于原调速系统都是插板式的老产品,控制非常复杂;而且因使用时间比较久,器件老化,整个生产线各设备之间不能实现速度同步,经常需要人为调整各部分的速度以满足生产需要;更为严重的是系统还经常出现电气故障,影响生产。针对这一状况,西安石油大学于2008年1月对其直流调速器进行了技术改造。笔者主要介绍基于英国欧陆派克590P直流调速器的纵剪生产线直流调速器的总体设计及其应用。 纵剪生产线工艺流程 纵剪生产线工艺流程图如图1所示。  改造后的纵剪生产线直流调速器其直流驱动采用英国欧陆派克590P四象限全数字式直流调速装置,电气控制采用西门子57-300 PLC使用PROFLBU S-DP总线组成现场总线控制系统。通过连在总线上的西门子TP270触摸屏,可对生产现场的各参数(电枢电压、线速度等)进行设定和显示,并对生产过程中出现的各种故障进行报警、记录。纵剪生产线直流调速器单线图如图2所示。 1.欧陆590P调速器 欧陆 590P调速器的控制是通过16位微处理器来实现的。该直流调速器能实现复杂的控制算法,可将标准软件模块与可组态的软件控制电路相结合。它通过通讯板可与其他传动装置或PLC通讯,构成总线控制系统。纵剪生产线中各部分的直流驱动装置均采用欧陆派克欧陆派克590P全数字式直流调速器,输入电压为交流380 V,输出电压为直流440 V,为可逆运行。调速方式为电流内环、速度外环的双闭环调速系统。每个欧陆派克590P调速器还配有通讯板6055 /PRO F,可连接到PRO F IBU S-DP总线上,PLC通过总线可传递设定值或指令到590P调速器,同时 PLC也可以通过总线读取590P调速器的状态参数。以开卷机为例,控制原理图如图3所示。  图中虚线框内的部分表示在控制柜以外。工作时首先使控制回路上电,直流电动机风机开始工作,然后再通过SA 2使能调速器。按下启动按钮,继电器IAA 4线圈得电,C3端为上主回路接触器吸合,调速器启动,如果要停止调速器,只需要按下停止按钮即可。B8作为系统急停,有本地控制和远方操作台控制2种方式。速度反馈使用110V, 2 000 r/m in的测速发电机反馈。调速器的控制方式分内控和外控2种,由柜门上的转换开关SA 4切换,内控由电位器给定,可正反转运行;外控由PLC通过总线给定。外控时,还有点动和联动2种工作方式,由C7端子控制,C7为。时点动,C7为1时联动。点动方式下,C6为1时正向点动,C8为1时反向点动。 2.欧陆派克控制系统 纵剪生产线直流调速器的电气控制,采用西门子57-300 PLC作为控制核心,使用PROFL BU S-DP总线把PLC和各直流驱动装置连接起来,组成现场总线控制系统。CPU模块采用CPU 315-2DP型号,配有DP接口,控制的现场信号全部进入到PLC的SM信号模块。 PLC可完成的控制功能有:部分联动、爬行和高速运行状态下各调速器的速度给定;读取各调速器的状态和运行参数;实现各种控制逻辑及相应的联锁保护,如点动向前向后,部分联动、全线爬行、全线高速等;实现部分运行和全线运行时的线速度同步;完成PRO F IBU S-DP总线通讯功能;系统故障和报警;完成一些系统特殊工艺控制要求,如建套、消套、对准卷筒钳口等。 人机界面设在电控房,采用西门子TP270触摸屏,与PLC通过总线进行通讯,可完成的控制功能有:部分联动、爬行和高速运行时设定线速度的显示;各部分运行状态的显示,包括电枢电压、电枢电流、转速、风机状态、抱闸状态和调速器状态等;圆盘剪直径的设定和各部分速度同步系数的设定;故障和报警显示。 3.系统同步的设计 钢带从开卷到卷取的过程中,要求各传动系统的线速度同步,否则可能会造成钢带在卷筒上的层间串动或松卷。因此,纵剪生产线直流调速器控制的关键是系统的同步,即无论是在部分联动、爬行或高速运行状态下,要保持各传动系统在相同的线速度下运行。由于各传动系统的传动比各不相同,而且运行时各自的负载也不相同,因而要求各传动系统电动机的速度必须维持一定的比例关系,来保证它们的线速度相等。当调整全线的线速度时,应能使各传动系统的速度按预先调整的相对速度比例升速或降速。当速度给定值发生变化时,实 际速度应尽快跟上给定的变化,并迅速达到稳定。 系统可通过电位器设定部分联动、爬行和高速运行状态下的线速度值,线速度设定值通过PLC的模拟量输入(A I)模块进入PLC进行运算处理。各传动系统的转速与线速度之间的关系式为 :V =πDn/i 式中:V—线速度,m /m irk D—辊子的直径,m; n—电动机转速,r /m irk i—减速器的减速比。 根据生产工艺要求,设定电位器值最大时对应的线速度为60 m /m irk以它作为基准,则:=60m /m in。各传动系统的最大线速度为 vmax=πDnmax/i (2) 式中nmax—电动机的额定转速。因此各电动机的同步系数为 K=v基准 /vmax 以1号夹送辊为例,1号夹送辊电动机额定转速是2 500 r/m in,辊径为0. 4 m,减速比为29. 13,根据式(2)可得1号夹送辊的最大线速度vmax=107. 8 m /m in根据式(3)可得1号夹送辊的同步系数K1号夹送辊号夹送辊=0. 5570 PLC将各运行状态下的线速度设定值乘以各传动系统的同步系数,得到各传动系统电动机的转速给定值。PLC通过PRO F IBU S-DP总线将转速给定值送到590P调速器,驱动各传动系统的电动机以不同的转速运转,保持各传动系统在相同线速度下运行。同步系数可在触摸屏上设定,由于同步系数最大为上为方便运算和微调,在触摸屏上用系数的100倍来显示,在画面上设置左右微调键,每次增加或减小0.上以达到线速度同步的精确性。 应用效果 基于欧陆派克590P的纵剪生产线直流调速器已成功应用于宝鸡石油钢管有限责任公司纵剪分厂,从生产状况来看系统取得了如下效果: ( 1)提高了生产效率。生产线运行速度从过去的最高30m/min提高到现在的40~50 m/min 生产效率提高4%以上。 ( 2)降低了生产能耗。由于采用了590P直流调速器,整个机组供电系统变压器的容量减少了 1 365. 6 kV人机组的用电量从改造前的每吨4. 04KW·h单位成本每吨1. 72元,降低到改造后的每吨3. 25 kW·h单位成本每吨1. 20元,生产成本节约3%以上。 ( 3)减少了电气故障,能长期保持稳定的同步控制,提高了纵剪生产线的控制性能和可靠性 (责任编辑:妙工科技) |